Indice

Gli abrasivi sono materiali di durezza relativamente elevata, il cui impiego risale sicuramente a tempi antichissimi; è noto infatti che í giacimenti di smeriglio dell’isola greca di Naxos e i giacimenti di pomice delle isole Eolie.

Questi materiali hanno una grande importanza nella tecnologia moderna: essi vengono impiegati, diversamente supportati, nelle operazioni di sgrossatura, pulitura, levigatine delle superfici, taglio dei materiali, sbavatura, raccordo dí saldature, correzione delle dimensioni di oggetti, affilatura di utensili, produzione di lenti, dì materiali antisdrucciolevoli, nella composizione di detergenti per uso domestico, nei dentifrici e nelle composizioni per lucidare.

Gli a. vengono impiegati nella lavorazione di ogni genere di materiale: dai metalli ferrosi e non ferrosi, ai legnami, alle rocce, aì vetri, alle pietre preziose, ai materiali refrattari e ceramici, al cuoio, alla gomma e infine ai materiali termoplastici e termoindurenti.

Caratteristiche

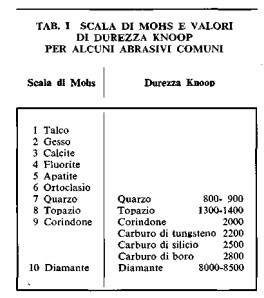

Le caratteristiche principali degli a. sono la durezza, la tenacità e la reattività chimica. La principale proprietà è la durezza, che puòesse-re misurata con numerosi metodi. Il più antico di essi è rappresentato dalla scala di Mohs, che consiste in una serie di 10 minerali disposti nella successione in cui ciascuno può scalfire il minerale che lo precede mentre viene scalfito da quello che lo segue. Nella tabella si è riportata la scala di Mohs e per confronto i valori di durezza Knoop (v, sotto) per alcuni a. più comuni.

Benché l’impiego della scala di Mohs sia molto diffuso presso i geologi e i mineralogisti, essa presenta il grave difetto di non essere lineare e di non essere sufficientemente selettiva in quanto tra due valori successivi possono essere compresi numerosi a. di durezza intermedia. Tra i metodi moderni di misura della durezza uno dei più usati è quello di Knoop, consistente nel premere contro il materiale ìn esame un corpo penetratore costituito da una punta di diamante tagliata a forma di piramide avente per base un rombo e caricata con un determinato peso. Il rapporto tra il carico applicato e la sezione massima dell’incisione viene assunto come misura della durezza, solitamente espressa in kg/mml; a parità di carico applicato è accertato sperimentalmente che la sezione dell’incisione è inversamente proporzionale alla durezza.

Oltre che dalla durezza, il comportamento di un a. dipende anche dalla sua natura chimica; infatti l’azione meccanica dei granuli di a. sugli oggetti lavorati genera un notevole sviluppo di caore la causa dell’attrito; con la temperatura aumenta la reattività chimica delle sostanze; così, ad es., il catturo di silicio può reagire col ferro secondo la seguente reazione:

SiC + 4Fe -> FeSi -f Fe3C

Inoltre sia il ferro che il carburo di silicio stono sensibili all’ossidazione atmosferica. L’azione degli a. è quindi profondamente legata allei natura chimica del sistema oggetto abrasivo atmosfera. Infatti il carburo di silicio, che non è efficace sui materiali ferrosi, va benissimo sul vetro; al contrario l’allumina non è adatta per smerigliare il vetro ma lo è per il ferro. Durante la smerigliatura, l’ossidazione del ferro da parte dell’aria migliora l’andamento dell’abrasione, in quanto l’ossido formato ostacola la saldatura dei trucioli al metallo o all’a. e prolunga quindi la durata di quest’ultimo. Al contrario, lavorando in atmosfera di gas inerti, quali l’argo, l’azoto e l’anidride carbonica, l’abrasione viene ostacolata. I composti solforati e clorurati in genere hanno una azione antisaldante favorevole nell’abrasione dell’acciaio e degli altri metalli (Duwell, Coes).

Un’altra proprietà importantissima degli a. è la resistenza meccanica. Nel caso degli a. artificiali questa può essere variata agendo sulla composizione; l’allumina per esempio può essere resa più tenace aggiungendo del biossido di titanio o di zirconio. Il grado ottimo di tenacità deve essere in funzione del particolare tipo di operazione richiesta e del materiale lavoralo.

Durante la smerigliatura i granuli dì a. sono soggetti a urti contro i corpi in lavorazione e tali urti determinano la creazione dì nuovi spigoli; nel caso dell’impiego di a. rigidi e di a. flessibili avviene alla fine il distacco completo dei granuli usurati dalla matrice; quest’ultimo fatto permette che nuovi granuli vengano alla superficie; in certi casi invece i cristalli abrasivi possono, senza distaccarsi, diventare arrotondati o appiattiti e quindi non più efficaci; questo avviene anche a causa di reazioni chimiche oltre che per effetto dell’attrito.

Un’altra causa di inattivazione degli a. è la formazione di una pellicola di metallo sui granuli e la saldatura di microtrucioli tra i granuli, fenomeno che viene chiamato intasamento e che è particolarmente sensibile per le sostanze tenere.

La lavorazione dei materiali mediante a. viene condotta sia a secco che in presenza di lubrificanti, o refrigeranti. Lo scopo di questi è di ridurre ed assorbire parte del calore generato durante l’operazione; un’altra funzione è quella di facilitare l’allontanamento dei microtrucioli. Il refrigerante più efficiente più antico ed economico nel sottrarre calore è l’acqua. Essa viene usata per il vetro, i materiali ceramici e plastici. Oltre all’acqua si usano frequentemente, in dipendenza della natura del lavoro, soluzioni acquose contenenti additivi chimici vari come antiossidanti oppure emulsioni olio acqua. Maggiore inerzia chimica presentano gli olii minerali e gli olii animali o. meglio ancora, le loro miscele il cui dosaggio può essere stabilito a seconda delle necessità operative. Spesso si usano miscele di olii minerali con additivi organici solforati o clorurati che hanno la funzione di evitare. durante la lavorazione dei metalli, la risaldatura delle particelle asportate. Gli a. flessibili e quelli rigidi sono talvolta lubrificati con cere e grassi solidi; essi servono anche ad evitare ‘intasamento durante la lavorazione dei materiali teneri.

L’azione di un a. sul materiale lavorato dipende, oltre che dai fattori già considerati, anche dal diametro medio delle particelle o grana. La grana degli a. tiene classificata secondo una scala internazionale; ciascun numero della scala corrisponde ad un valore medio del diametro dei granuli C al numero di maglie per pollice lineare dei setacci impiegati nella vagliatura. Le grane più fini (< 50µm) sono classificate per sedimentazione in acqua. Le grane più usate sono comprese tra 8 e 600; naturalmente a numeri alti della grana corrispondono granulometrie più fini. Nella figura I è riportata la relazione tra il numero di grana e il diametro medio, in µm, delle particelle.

È chiaro che la profondità dei solchi tracciati dalle particelle è tanto maggiore quanto più è grossa la grana e da questa dipende quindi il grado di finitura ottenuto. Il grado di finitura delle superfici viene determinato con il profilometro o rugosimetro, uno strumento che misura lo scostamento dei punti della superficie reale da una superficie media ideale: i risultati vengono espressi come scarto quadratico medio, RMS, misurato in µm. Ovviamente, all’aumentare del grado di finitura di una superficie il valore di RMS diminuisce; così, ad es., passando da una superficie semplicemente sgrossata ad una lucidata il valore di RMS (approssimato) scende da 5µm a 0,025 µm.

Classificazione

Gli a. impiegati nella tecnica possono essere tanto naturali che artificiali: questi ultimi presentano sui primi il vantaggio di poter essere prodotti con proprietà e qualità costanti.

Abrasivi naturali. Nonostante che questi debbano subire, prima della loro utilizzazione, dei processi di macinazione e di selezione, dei trattamenti chimici, ecc., sono detti tali perché si ritrovano in natura sotto forma di minerali o di rocce.

Diamante. Il diamante, insieme con il borazone, è la più dura delle sostanze note. Esso si presenta allo stato naturale in una grande varietà di forme: quelle più perfette e pure, incolori o leggermente colorate, sono impiegate come gemme; quelle di qualità non gemmologica costituiscono i cosiddetti diamanti industriali che vengono impiegati, in molti usi, sia allo stato grezzo che a quello di polvere.

Tra le numerose varietà più o meno puro ricordiamo il bort, il ballar e il carbonado; il bort ha struttura microcristallina e colore grigio o nero; il termine viene talvolta usato per indicare ogni tipo di diamante industriale. La polvere di diamante viene usata nella lavorazione del diamante stesso (foratura dei diamanti per filiere, smerigliatura, lucidatura), nella pulitura e lappatura di metalli, del silicio per semiconduttori e di materiali duri come il rubino per laser o il carburo di tungsteno. La polvere di diamante viene poi impiegata principalmente nella preparazione di utensili come mole, seghe, e sonde di trivellazione.

L’a. può essere inglobato in resine oppure in materiali ceramici o metallici. Le seghe a corona diamantata sono comunemente impiegate nel taglio delle sostanze più disparate come vetro, materiali ceramica, pietre ornamentali e materiali refrattari. In questi utensili l’agglomerato diamantifero, a causa dell’elevato costo del materiale, viene impiegato in quantità minima, disposta sulla superficie lavorante. Il diamante in granuli viene usato nella confezione di utensili per la rettifica e la ravvivatura delle mole, nella confezione di utensili per tornire, per fare penetratori per le misure di durezza dei materiali, per filiere, tagliavetri, ecc.

Corindone. È un ossido di alluminio anidro. Viene usato, sotto forma di polvere sciolta, nella lavorazione dei vetri ottici, per i quali l’allumina sintetica non è adatta.

Smeriglio. Lo smeriglio è una varietà di corindone fortemente impura per magnetite ed ematite. Il contenuto di ossido di alluminio varia, secondo la provenienza del minerale, dal 50 al 70%. La durezza Mohs è compresa tra 8 e 8,5. Lo smeriglio, che è uno degli a. più tenaci, viene impiegato nella fabbricazione di a. flessibili e, in polvere sciolta, nelle operazioni di pulitura e lappatura. Un impiego importante è quello della preparazione di pavimentazioni antisdrucciolevoli.

Granati. Il maggior impiego di granati si ha nella produzione di a. flessibili, nelle composizioni per pavimentazioni antisdrucciolevoli e, come polvere sciolta, nella lavorazione del vetro e nelle operazioni di sabbiatura. Durante la lavorazione i granati si sfaldano con frattura concoide causando la formazione di nuovi spigoli acuti.

Quarzo. Il quarzo ha durezza 7 nella scala di Mohs, è caratterizzato da frattura concoide ed è uno dei minerali più comuni ed abbondanti. Esso viene usato principalmente nella fabbricazione di a. flessibili. Allo stato di polvere viene usato nella confezione di composizioni detersive per uso domestico e nelle operazioni di pulitura del vetro e dei metalli. Le sabbie silicee vengono usate nella sabbiatura di oggetti metallici.

Arenarle. Le prime mole costruite dall’uomo erano di arenarie; oggi questo materiale è stato praticamente abbandonato poiché esso non consente la produzione di manufatti aventi caratteristiche costanti e riproducibili. Pietra pomice. Già da tempi remoti la pietra pomice era un noto a.; viene oggi impiegata per lo più sotto forma di polvere nella composizione di prodotti detergenti per uso domestico e nelle operazioni di pulitura dei metalli.

Diatomite. Le diatomiti sono costituite essenzialmente da scheletri silicei di diatomee, che sono alghe unicellulari; insieme ai gusci delle diatomee si possono trovare anche gusci di protozoi unicellulari come i radiolari

e i foraminiferi (calcarei). Le diatomiti hanno peso specifico assai basso e una durezza Mohs di circa 5. Vengono usate nella confezione di preparati per lucidare.

Abrasivi artificiali

Gli a. artificiali tendono sempre più a sostituire quelli naturali in quanto il processo di fabbricazione permette di controllare entro stretti limiti la qualità del prodotto, consentendo cosi al tecnico di contare sulla costanza delle prestazioni. Inoltre il processo di fabbricazione permette di ottenere prodotti con proprietà che possono variare in funzione delle necessità di impiego.

Diamante. La grande importanza tecnica del diamante, la limitatezza delle riserve naturali disponibili e la scarsa concentrazione del minerale utile nella ganga sterile, hanno stimolato la ricerca di efficienti metodi di sintesi. Il primo successo venne ottenuto nel 1955 nei laboratori della General Electric. La sintesi viene effettuata in un campo di temperature (1300-1800 gradi) e pressioni (50-100 kbar) alle quali il carbonio è stabile nella modificazione di diamante. La trasformazione grafite-diamante avviene in presenza di un catalizzatore metallico come Cr, Mn, Ta e metalli del Gruppo VIII; nelle condizioni citate i catalizzatori sono allo stato fuso eccetto il Ta (General Electric, 1958, 1962). Uno studio sugli effetti catalitici nella trasformazione grafite-diamante è stato condotto da Strong nel 1963.

Allumina. Gli a. a base di allumina sono preparati partendo da bauxite molto pura o dall’Allumina Bayer calcinata. La bauxite può essere impiegata sotto forma di sinterizzato oppure sottoposta a processo di fusione nel forno elettrico in presenza di ferro e di carbone: questo agisce da riducente delle impurezze (ossido di ferro e silice) che vengono poi allontanate come lega ferro-silicio. L’allumina fusa cosi ottenuta ha colore bruno. Sottoponendo l’Allumina Bayer calcinata a processo di fusione al forno elettrico, si ottiene allumina fusa di colore bianco. Le allumine fuse sono disponibili in numerosi tipi: variando per esempio il tenore di biossido di titanio si ottengono prodotti dotati di caratteristiche diverse: le allumine ad alto contenuto di biossido di titanio (3.4%) sono più tenaci e preferibili nelle operazioni dove occorre asportare grandi quantità di materiale. L’allumina viene resa più tenace anche dall’ossido di zirconio e da quello di cromo. L’allumina viene usata principalmente nella confezione di a. rigidi per la smerigliatura e per il taglio e nella confezione di a. flessibili: tuttavia non meno importanti sono gli impieghi sotto forma di polvere sciolta nelle operazioni di sabbiatura, pulitura, lucidatura. I campi di applicazione delle allumine sono assai vasti, prestandosi esse egregiamente alla lavorazione di un gran numero di materiali metallici, ceramici e polimerici sia alta stato naturale che allo stato artificiale.

Carburo di silicio. II carburo di silicio viene prodotto facendo reagire silice molto pura con un eccesso di carbone in forno elettrico. Si ottiene così un prodotto cristallino di colore brillante stabile dal verde al nero a seconda della qualità; ha durezza intermedia fra quella del corindone e quella del diamante, ha spigoli netti ed è molto fragile; a causa di questa fragilità esso viene impiegato preferibilmente nella lavorazione di materiali a bassa resistenza alla frazione come ghisa, metalli non ferrosi, carburi metallici, materiali aramici, vetro, pietre ornamentali, gomma e legnami dolci. Esso viene impiegato sia in polvere sciolta sia sotto forma di a. flessibili e rigidi.

Carburo di boro. Si prepara riducendo in forno elettrico l’anidride borica con carbone in eccesso. Il prodotto ottenuto è un composto nero lucente, di durezza superiore a quella del carburo di silicio. Viene usato in polvere nella lavorazione dei carburi metallici, nella lavorazione delle pietre dure e in quella dei vetri ottici, e inoltre nelle operazioni di lappatura e lucidatura. Viene poi usato sotto forma di a. rigido sinterizzato in barrette per affilare mole e utensili; non è invece adatto per la fabbricazione di mole.

Nitrato di boro. Il nitruro di boro viene preparato facilmente nella sua modificazione esagonale, con struttura simile alla grafite. Sottoposto all’azione di alte temperature e pressioni (1500-2000 gradi e 45.00090.000 atm) subisce, in presenza di catalizzatori come metalli alcalini e alcalino terrosi, Sa, Pb, Sb (o loro nitruri), una trasformazione nella forma monometrica che ha una struttura simile a quella del diamante (Wentorf; General Electric, 1965).

Il BN cubico, chiamato borazone, ha durezza praticamente uguale a quella del diamante. Il borazone può essere impiegato come a. in granuli sciolti oppure può essere sintetizzato ad alta temperatura in corpi abrasivi compatti o agglomerato in mole resinoidi.

Abrasivi metallici. La lana di acciaio e la lana di ottone (paglietta metallica) vengono impiegate nelle pulizie domestiche (stoviglie, pavimenti. ecc.). Nella svemiciatura e nella scrostatura si usano spazzole con setole di acciaio. Sfere di acciaio si impiegano spesso nelle operazioni di sabbiatura e barilatura in sostituzione di altri a. non metallici; in queste operazioni si usa anche la graniglia di ghisa ottenuta disperdendo il metallo fuso con un getto

di vapore o aria calda; i grani prodotti vengono raffreddati rapidamente in acqua ed eventualmente ricotti.

Impieghi industriali

Gli a. vengono impiegati sciolti (in polvere), fissati a supporti flessibili, oppure legati in manufatti rigidi.

Abrasivi sciolti. Gli a. sciolti sono impiegati nelle operazioni di sabbiatura, lappatura, lucidatura e taglio dei materiali.

Sabbiatura. Consiste nella proiezione di sabbie abrasive o graniglia metallica contro la superficie da lavorare. La proiezione viene effettuata mediante un fluido di trasporto che può essere aria o acqua ma si può operare anche senza fluidi di trasporto, centrifugando il materiale abrasivo. Altri materiali che si possono impiegare in operazioni di questo tipo sono le scorie metallurgiche granulate ed eventualmente ricotte.

Lappatura. La lappatura è una finitura di precisione delle superfici; si effettua con dischi rotanti di metallo tenero (ghisa, rame) sui quali viene distribuito fa. in pasta oppure disperso in un adatto liquido refrigerante; gli a. usati normalmente sono l’allumina, il carburo di boro, il carburo di silicio ed il diamante.

Lucidatura. È l’operazione con cui si conferisce ad una superficie la miglior finitura sino a renderla speculare, dopo aver tolto ogni traccia di smerigliature precedenti. La lucidatura viene condotta con dischi rotanti di panno o feltro oppure con nastri ricoperti di pasta abrasiva o imbevuti di una sospensione di polvere abrasiva finissima in un adatto refrigerante. Gli a. usati sono allumina, diamante, carburo di silicio, diatomite, ossidi di cromo e di ferro.

Taglio delle pietre. Uno dei metodi di taglio più efficienti nella coltivazione delle cave di pietre ornamentali e da costruzione è l’impiego del filo elicoidale. Si tratta sostanzialmente di una treccia di acciaio del diametro di 5-6 mm che viene fatta scorrere velocemente sulla roccia da tagliare insieme con un fango di sabbia quarzosa o di carburo di silicio. I granuli a. trascinati dai trefoli dei cavi vengono premuti contro la roccia nella direzione del taglio da effettuare. Questa tecnica è particolarmente adatta per il taglio di rocce come i marmi saccaroidi, i calcari, le rocce come la pietra ollare ed infine i graniti.

Abrasivi flessibili. Gli a. flessibili sono costituiti da substrati flessibili cosparsi di granelli a. fissati con un legante. Il supporto è normalmente costituito da carta, tela, fibra vulcanizzata; per questo motivo si usano carte di diverso peso; la carta a basso peso si usa per le operazioni manuali, quella ad alto peso per la smerigliatura meccanica. Anche le tele vengono prodotte in tipi leggeri, adatti nelle lavorazioni in cui è molto importante la flessibilità e in tipi pesanti adatti per lavori che richiedono grande resistenza. Nelle operazioni condotte in condizioni drastiche si usano a. supportati su carta telata o fibra telata. Per particolari lavorazioni a umido si usano supporti impermeabilizzati.

La fabbricazione degli a. flessibili comporta una prima stesura di un sottile strato di legante sul supporto, quindi si cosparge l’a, con tecniche meccaniche o elettrostatiche che permettono di ottenere la migliore orientazione dei granuli, infine si stende un secondo strato di legante che ha lo scopo di saldare i granuli tra di loro. I leganti comunemente usati sono le colle e le resine sintetiche (fenoliche, epossidiche, poliuretaniche, ecc.). La colla animale ha il vantaggio di essere economica ed elastica ma è sensibile all’umidità ed al calore; le sue prestazioni possono essere migliorate con raggiunta di riempitivi, come ad es. il carbonato di calcio, oppure impiegando resine termoindurenti come secondo strato. Per lavorazioni particolarmente impegnative tutti gli strati sono costituiti da resine sintetiche.

Gli a. impiegati normalmente sono il carburo di silicio, l’allumina, lo smeriglio, il granato, il quarzo, il vetro; essi vengono distribuiti con densità variabile in modo da ottenere strutture chiuse a particelle ravvicinate, oppure strutture aperte in cui le particelle sono meno vicine; la struttura aperta si impiega nella lavorazione di materiali teneri che tendono ad intasare, rendendola inefficace, la superficie degli a. a struttura chiusa.

II notevole perfezionamento dei materiali e delle tecniche di fabbricazione degli a. flessibili ha permesso uno straordinario sviluppo di questi prodotti che vengono oggi impiegati in un gran numero di lavorazioni sui materiali più disparati; cosi si possono condurre operazioni che vanno dalla sgrossatura delle superfici alla loro finitura entro limiti di tolleranza di 0,005 mm; si risolvono facilmente problemi di lucidatura, preparazione di superfici per trattamenti successivi (verniciatura, deposizioni elettrolitiche), smerigliatura di saldare e sbavature, scrostatura, sverniciatura. I materiali trattati comprendono leghe, metalli ferrosi e non ferrosi, pietre ornamentali, vetri, materiali refrattari e ceramici, cuoio, gomma, materie Plastiche termoindurenti e termoplastiche, legnami duri e dolci. L’impiego degli a. flessibili presenta inoltre il vantaggio di consentire un’efficiente dissipazione del calore generato per attrito.

Gli a. flessibili vengono prodotti in numerose forme che comprendono rotoli di diverse altezze, fogli, dischi, manicotti, cartucce, nastri e ruote a lamelle.

I nastri sono chiusi ad anello mediante giunture oblique molto accurate e montati su pulegge che mettono in tensione il nastro stesso; spesso una delle pulegge fornisce la superficie di appoggio per la lavorazione e viene chiamata ruota di contatto. Un parametro importante è la velocità di lavoro del nastro: aumentando la velocità la profondità di abrasione è minore e si ottiene di conseguenza un grado di finitura maggiore; le velocità impiegate normalmente vanno da 10 a 60 m/s. Altri fattori importanti sono la pressione di contatto e la lubrificazione; quest’ultima permette di ottenere un miglior grado di finitura. I nastri flessibili vengono impiegati in un gran numero di lavorazioni differenti come sbavatitura, finitura anche di precisione con strette tolleranze, lucidatura; i nastri possono essere montati su apparecchi fissi o portatili con pulegge aventi diametri e disposizioni opportune che permettono un’agevole lavorazione di oggetti anche di forma complicata.

I dischi vengono usati su smerigliatrici fisse, ma più spesso su quelle portatili e sono supportati da piatti rigidi o flessibili, chiamati platorelli.

Le ruote a lamelle sono costituite da un mozzo su cui sono fissate delle lamelle rettangolari di tela abrasiva il cui margine esterno può essere sagomato sul profilo del corpo da lavorare; quando la ruota è posta in rotazione, con velocità periferiche che in media sono dell’ordine di 30-40 m/s, le lamelle si irrigidiscono per effetto della forza centrifuga. Le ruote lamellate si impiegano, su smerigliatrici fisse o ad asse flessibile o portatili, nei lavori di pulitura e finitura soprattutto di metalli ma anche del legno e delle materie plastiche; a parità di grana si ottengono finiture migliori che con le altre forme di a.; si lavora sia a secco che con lubrificanti.

La conservazione degli a. flessibili richiede particolari precauzioni a causa della grande sensibilità di questi manufatti alle variazioni dell’umidità atmosferica, variazioni che possono determinare deformazioni, rigonfiamenti, infragilimento: per evitare questi inconvenienti bisogna attenersi scrupolosamente alle istruzioni dei produttori.

Panni abrasivi. I panni a. sono stati introdotti piuttosto recentemente sul mercato. Essi sono costituiti da un aggregato di fibre sintetiche (per es. poliammidiche) non tessute, saldate tra di loro e cosparse con goccioline di resine termoindurenti contenenti le particelle abrasive (carburo di silicio, allumina, silice); ne risulta una struttura tridimensionale molto leggera e aperta. Prodotti di questo tipo non sono adatti per asportare grandi quantità di materiale ma trovano impiego in moltissimi campi nella pulitura e rifinitura delle superfici, nella satinatura di metalli e per impieghi domestici . Questo tipo dì a. viene fornito sotto forma di rotoli, fogli, dischi, ruote a lamelle e nastri giuntati; le lavorazioni possono essere condotte sia a secco che con lubrificanti.

Abrasivi rigidi

Gli a. rigidi sono costituiti da agglomerati di polveri abrasive con un legante di varia natura. I tipi principali di a. rigidi sono le mole, i segmenti a. di forme diverse, le berrette per affilare e rettificare le mole, le barrente (pietre) a. per levigatura e superfinitura. Le prime mole, usate principalmente per affilare utensili, erano di arenaria e impiegavano l’acqua come refrigerante; non potevano perà competere con la costanza di caratteristiche garantite dalle odierne mole artificiali che essendo agglomerati di a. possono essere fabbricate con caratteristiche differenti a seconda degli impieghi previsti scegliendo di volta in volta l’a. nella grana e concentrazione più appropriata e impiegando il legante più adatto.

Gli a. usati più comunemente sono l’ossido di alluminio sintetico, il carburo di silicio, il carburo di boro, il diamante. L’allumina è usata principalmente nella lavorazione degli acciai (sbavatura, sgrossatura, rettifica, affilatura) mentre il carburo di silicio viene impiegato per la lavorazione della ghisa. di metalli e leghe non ferrose, carburi metallici, vetro, gomma, pietre ornamentali e materiali ceramici. Il carburo di boro è usato sotto forma di barrette sinterizzate per ravvivare le mole. Il diamante viene usato, oltre che nelle corone delle sonde perforatrici, nelle mole e nelle seghe diamantate per affilatura, molatura e troncatura di carburi metallici, vetro, materiali ceramici, pietre ornamentali.

L’agglomerazione degli a. viene fatta principalmente con leganti ceramici o vetrificati, leganti resinoidi , al silicato di sodio, all’ossicloruro di magnesio, con gomma, gommalacca e metalli. I primi due sono i più comuni. I leganti ceramici sono costituiti da vetro o porcellana, hanno il pregio di avere una notevole stabilità chimica ma sono alquanto fragili: le mole ceramiche possono essere impiegate nei lavori di precisione. I leganti resinoidi sono costituiti generalmente da resine termoindurenti fenoliche ma possono essere impiegati anche con numerosi altri materiali polimerici come epossidi, organopolisilossani, polibenzoimidazoli, ecc. I legasti resinoidi possono

lavorare a velocità molto più grandi che non i ceramici (80 m/s contro> 30) e sono adatti per l’asportazione di forti quantità di materiale. I leganti a base di gomma naturale o sintetica sono impiegati nelle lavorazioni in cui è richiesto un alto grado di finitura e nelle mole troncatrici.

Per migliorare le caratteristiche di resistenza alla forza centrifuga e alle sollecitazioni latenti, numerosi tipi di mole vengono rinforzate incorporando tessuti vari, reti metalliche, fibre di vetro, corde di nylon, whiskers (particolari tipi di monocristalli fibrosi, di diversa natura chimica, caratterizzati dalla scarsezza di dislocazioni e dotati quindi di resistenza meccanica prossima a quella teorica).

Un’importante caratteristica degli a. rigidi è il grado di durezza, corrispondente alla tenacia con cui i granuli a. sono vincolati alla matrice. Il grado di durezza viene indicato convenzionalmente con le lettere dell’alfabeto, A è il grado minimo, 2 è il grado massimo.

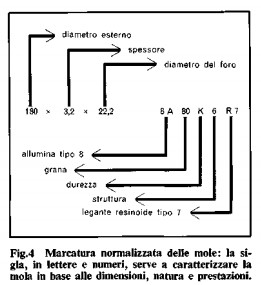

La densità delle particelle di a. nel manufatto è un parametro che viene definito con scale arbitrarie dei produttori e che viene chiamato struttura. Secondo la notazione normalizzata la struttura più addensata o chiusa cor-

risponde al numero 0 oppure 1 della scala. mentre le strutture meno addensate o aperte corrispondono a numeri progressivamente più alti. La struttura viene regolata variando la porosità dell’impasto. Le mole sono prodotte in numerosissimi tipi diversi per forma, natura e prestazioni. Esse vengono identificate con una marcatura normalizzata introdotta dalla Norton che comprende nell’ordine: le dimensioni (diametro esterno x spessore x diametro del foro) espresse in millimetri, una sigla facoltativa del produttore indicante la categoria dell’a., una lettera che india la natura chimica dell’a. (per es., A per allumina, C per il carburo di silicio), il numero della grana, una lettera che indica il grado di durezza, il numero di struttura (facoltativo), una lettera simbolo del tipo di legante (per es., V ..ceramico o vetrificato, B = resinoide, R = alla gomma, Sal silicato, O all’ossicloruro di magnesio, E—alla gommalacca) e infine una sigla numerica o letterale (facoltativa) del produttore a indicare qualche particolare caratteristica. La specificazione è costituita da una alternanza di cifre e di lettere, come risulta dalla figura 4.

Le mole vengono fabbricate in un gran numero di forme diverse: a disco, ad anello, a coltello, a scodella, a tazza cilindrica e conica, ecc. Mole molto sottili (fino a 0,5 mm) sono impiegate nelle macchine troncatrici per il taglio di ogni genere di materiali metallici, ceramici, litoidi. ecc. La velocità di rotazione dev’essere scelta in funzione del legante e del lavoro da effettuare; in ogni caso la velocità ottima è quella consigliata dal fabbricante. In generale le velocità troppo basse consumano rapidamente la mola mentre quelle elevate danno un’azione a. minore e possono provocare rotture disastrose. Nelle lavorazioni in cui si richiede l’asportazione di forti quantità di materiale si usano le grane grosse: mentre per ottenere finiture migliori si impiegano le grane fini. Nella lavorazione dei materiali duri, infine, vengono scelte mole a basso grado di durezza.

Materiali antisdrucciolevoli

I materiali antisdrucciolevoli sono preparati con grani abrasivi (per es., carburo di silicio, allumina, ecc.) incorporati direttamente nel materiale di pavimentazione oppure agglomerati, generalmente con resina sintetica, su opportuni supporti per lo più flessibili ed eventualmente anche autoadesivi. Questi prodotti trovano numerosi impieghi, soprattutto antinfortunistici, nella protezione di scale in edifici pubblici e autoferrotranvie, sul fondo di vasche da bagno, docce, natanti, sui bordi di piscine e nelle fabbriche.